Melegen hengerelt cső: gyártási technológia és jelenlegi

Hogyan alakul a varrat nélküli csövek forró deformációjának módszere? Milyen GOST acélból készült varrat nélküli melegen hengerelt csövek jelenleg érvényben vannak? Próbáljunk ezekre a kérdésekre válaszolni.

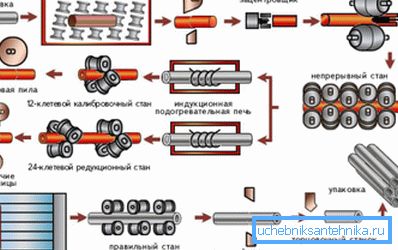

Gyártási technológia

Kezdjük a termelési technológia tanulmányozásával.

- A hengeres fadarabokat (rudakat) egy elektromos híd daru segítségével töltik be a kemencébe. A terhelést az üzemeltető vezérli és egyedileg hajtja végre, mivel a már fűtött rudakat feldolgozzák. Kirakodás - is darab, görgős szállítószalag.

- A rudakat a mért hosszúságú üregekké vágják.

Érdekes módon: az ollók kialakítása olyan hőálló képernyők jelenlétét biztosítja, amelyek megvédik a hidraulikát az infravörös sugárzás túlmelegedésétől. A munkadarab hőmérséklete a kemence kijáratánál lényegesen meghaladja az 1000 fokot.

- A piercing malomban a monolit henger üregesé válik: a görgők a munkadarabot a piercing rúd felé vezetik.

- A tüskét a korábbi rúdba (a továbbiakban hüvelynek nevezik) helyezzük, amelyen a gördülést végezzük. Ezután a hüvely áthalad a görgőkön, amelyek egy kissé vastagabb csövekké alakítják át a szükséges átmérőt.

- A tüskét eltávolítják, majd a kádba hűtik és kenjük.

- A cső hátsó végét fűrészekkel vágják le: a tüske eltávolításakor részben deformálódik.

- A csövet indukciós melegítővel felmelegítik, és belép a redukáló görgőkbe, kalibrálva a célméretre. A hengereket üzem közben folyamatosan vízzel hűtik le.

- Hűtés és hengerek utánengedés után egy hidegvágó szakasz kezdődik: egyrétegű csőcsomagot nyomnak és hosszirányban vágják.

- Miután átadta a Minőségellenőrzési Osztályt, a késztermékek csomagokban vannak kötve és a raktárba küldik.

Szabályozási dokumentumok

Mi legyen a varrat nélküli melegen hengerelt csövek a GOST szerint? Először nézzük meg a termelési szabványokat irányító számokat.

Ezek ketten vannak:

- A GOST 8732-78 a varrat nélküli acél forró deformált csövek esetében meghatározza azok választékát és maximális tűréseit;

- A GOST 8731-74 a termékekre vonatkozó műszaki követelményeket tartalmaz, és leírja a minőségellenőrzési módszereket.

Érdekes módon: a 8731-78 szabványszám szerepel számos beszállító hivatalos honlapján. Nyilvánvaló zavargás: a dokumentumot 1974-ben fogadták el, és 1976. január 1-jén lépett hatályba. Feltételezhető, hogy a nem létező GOST 8731-78 acélsavmentes melegen hengerelt csövek 8731-74 és 8731-87-esek keveredtek valaki vad képzelőerejében, amelyeket a szerkezetátalakítás során fogadtak el, majd később törölték.

Ismerkedjünk meg a dokumentumok követelményeivel.

GOST 8732-78

A méretek teljes listája, amellyel a GOST 8732-78 szerint varratmentes cső készíthető, túlságosan nagy ahhoz, hogy átvihető legyen; csak a tartományokat említjük.

- Átmérő: 20 - 550 mm.

- Falvastagság - 2,5 - 75 mm.

- A futómű tömege 1,08-8 87,57 kg.

By the way: a gyártók és a kereskedők általában jelzik, hogy az acél ára nem egységnyi hosszú, hanem tonna. Ha saját kezűleg készítesz valamilyen fémtárgyat, akkor a vásárláskor át kell alakítania a díszléceket.

- A szabvány által előírt, nem mérett hosszúságú csövek hossza 4-12,5 méter. Ugyanakkor a megrendelővel egyetértésben nagyobb vagy kisebb szegmenseket lehet gyártani.

- A maximális eltérések hossza +10 mm, legfeljebb 6 méter hosszú és legfeljebb +15 mm, 6 méternél hosszabb, vagy 152 mm-nél nagyobb átmérőjű.

A külső átmérő tűrései az olvasó kényelmét illetően a táblázatban foglalhatók össze.

| Külső átmérő, mm | Maximális eltérések | |

| Megnövelt gyártási pontosság | Normál gyártási pontosság | |

| Akár 50 | 0,5 mm | 0,5 mm |

| 50-219 | 0,8% | 1% |

| 219-nél több | 1% | 1,25% |

Hasonlóképpen a falvastagság megengedett eltéréseit is megtenni fogjuk.

| Külső átmérő, mm | Falvastagság mm | Maximális eltérések,% | |

| Megnövelt gyártási pontosság | Normál gyártási pontosság | ||

| Legfeljebb 219 | 15 és kevesebb | 12.5 | +12,5; -15 |

| 15 - 30 | +10; -12,5 | 12.5 | |

| 30 és több | 10 | +10; -12,5 | |

| 219-nél több | 15 és kevesebb | +12,5; -15 | |

| 15 - 30 | 12.5 | ||

| 30 és több | +10; -12,5 |

A megrendelővel együttműködve a csövek szállíthatók:

- Falvastagság és belső átmérő;

- Változó vastagságú és külső és belső átmérővel.

GOST 8731-74

A második dokumentum tanulmányozásához fordulunk.

Érdeklődésre számot tartó termékek készülnek:

- A St6sp, St5sp, St4sp és ST2sp acélminőségek mechanikai tulajdonságainak (húzószilárdság, szilárdság és relatív nyúlás). A falvastagság 10 mm-nél nagyobb, a keménység is szabványosított.

- A kémiai összetétel szabványosításával.

- Az összetétel és az összetétel, valamint a mechanikai tulajdonságok.

- A képalkotás összetételének és a képek hőkezelés utáni szelektív szabályozásának.

- Szaggatás nélkül, de kötelező hidraulikai vizsgálatokkal.

A termékek felületén nem megengedett a repedések, napfoltok és hibák jelenléte. Kisebb hibák és porszálak azonban jelen lehetnek, ha nem távolítják el a falakat a tűréshatárokon túl.

A csövek végeit derékszögben vágják. Azonban a szabvány lehetővé teszi a varrat nélküli varrat nélküli melegen hengerelt csöveket. Szúrási szög - legalább 70 fokkal a hossztengelyhez képest. (Lásd még a Butt-Weld Pipe cikket: Jellemzők.)

A 20 mm-nél nagyobb falvastagságú csövek vágása során nem csak gérfűrészek, hanem gázvágók is használhatók; ebben az esetben a vágás megengedett értéke nem lehet kevesebb, mint azonos 20 mm.

A csövek vevõ általi elfogadását tételekben végzik. A GOST szövege részletes utasításokat tartalmaz a tételek kialakításáról: a termékeket az átmérő, a falvastagság, az acélminőség, a hőkezelés típusa szerint választják ki, és egyetlen minőségbiztosítási dokumentummal látják el. (Lásd még a Cast Iron Sewage Pipes cikket: Szolgáltatások.)

Az egy tételben lévő termékek száma is megegyezik: legfeljebb 76 mm átmérőjű - legfeljebb 400 darab, nagyobb átmérőjű - legfeljebb 200 darab.

Mindazonáltal: 76 mm-nél kisebb átmérőjű és 2,5 mm-es falvastagság esetén a tétel 600 egységre növelhető.

A szabályozási dokumentum felsorolja a lehetséges vizsgálati módszereket. Azonban technikai részletek nélkül: számukra elküldi az olvasót a vonatkozó szabványoknak.

A következő típusú tesztek állnak rendelkezésre:

- Kontroll makrostruktúra;

- Vizuális ellenőrzés az észlelt hibák osztályozásával;

- A kémiai összetétel meghatározása;

- Szakítóvizsgálat;

- Keménységvizsgálatok;

- lapítása;

- A kanyarban;

- Beszálláskor;

- Terjesztésre;

- Hidraulikus vizsgálat.

következtetés

Reméljük, hogy az olvasó számára kínált információk hasznosak lesznek. Mint általában, ismerkedhet meg további tematikus anyagokkal, ha megtekinti a videót ebben a cikkben. Sok szerencsét!